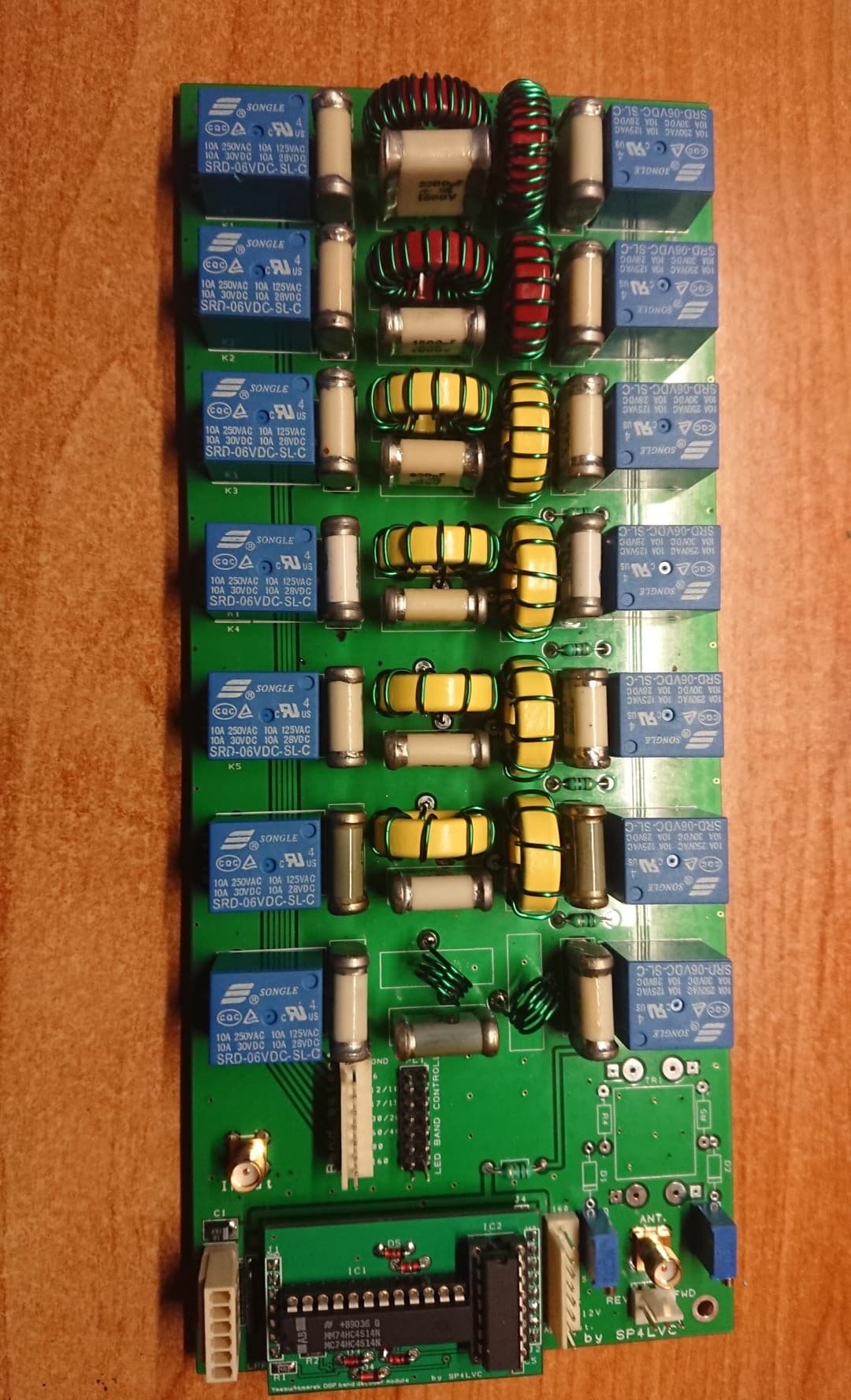

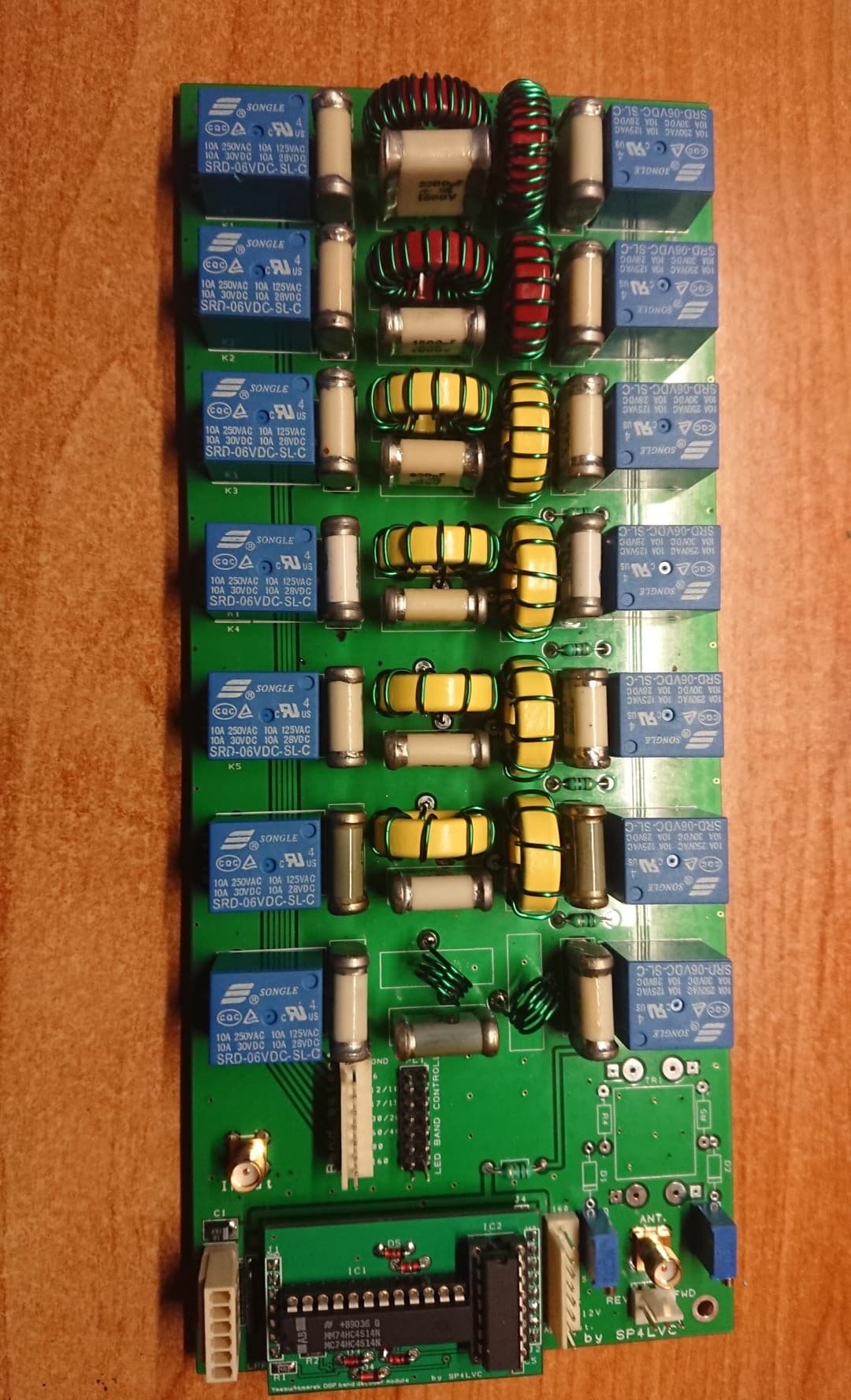

Powoli prace posuwają się do przodu. LPF złożone całkowicie, PA czeka jeszcze na tranzystor i nie mam jeszcze zasilacza.

Zbyszku, czy stroiłeś obwody na 50 MHz? Ciekaw jestem jak wyszła zamiana rdzeni na tradycyjne cewki.

Laser w firmie zepsuty od tygodnia i czeka na serwis zewnętrzny. Wychodzi na to, że marzenia i zachcianki weryfikuje życie.

Edit 31.05.2019 - Nie mamy szczęścia do prototypu obudowy. Jak z urlopu wrócił projektant tak teraz idzie na urlop szef od lasera. Trzeba wybaczyć, bo w międzyczasie bierze ślub. W każdym razie pliki dla lasera są już gotowe i po 17 czerwca sprawa ma nabrać tempa.

Nareszcie dorwałem prototyp obudowy. Zrobiony z blachy stalowej tzw. czarnej. Ciężkawe to trochę, ale zastanawiam się, czy przy podjęciu produkcji seryjnej nie pozostać jednak przy tym rozwiązaniu. Cena obudowy z blachy stalowej ma być podobno 2 x niższa od aluminiowej. Nie wiem tylko jak ze skutecznością ekranowania w.cz. Gdyby okazała się podobna jak w przypadku blachy aluminiowej to chyba nie byłoby sensu pchać się w wydatki. Już pracujemy z Romanem SQ2RH nad projektem grawerki CO2 na płytach przedniej i tylnej. Próby pokażą jak to wyjdzie. Jeżeli opisy będą mało widoczne, wówczas obie płyty będą zrobione z aluminium. Link do zdjęć tu:

https://photos.app.goo.gl/7KVvxBN7qNDWs3J17

Bogdanie, link do zdjęć jest błędny.

Może teraz będzie ok Pawle. Sprawdź proszę.

Bogdanie potwierdzam. Teraz link jest ok.

Świetna robota z tą obudową. Bardzo zgrabna i przemyślana.

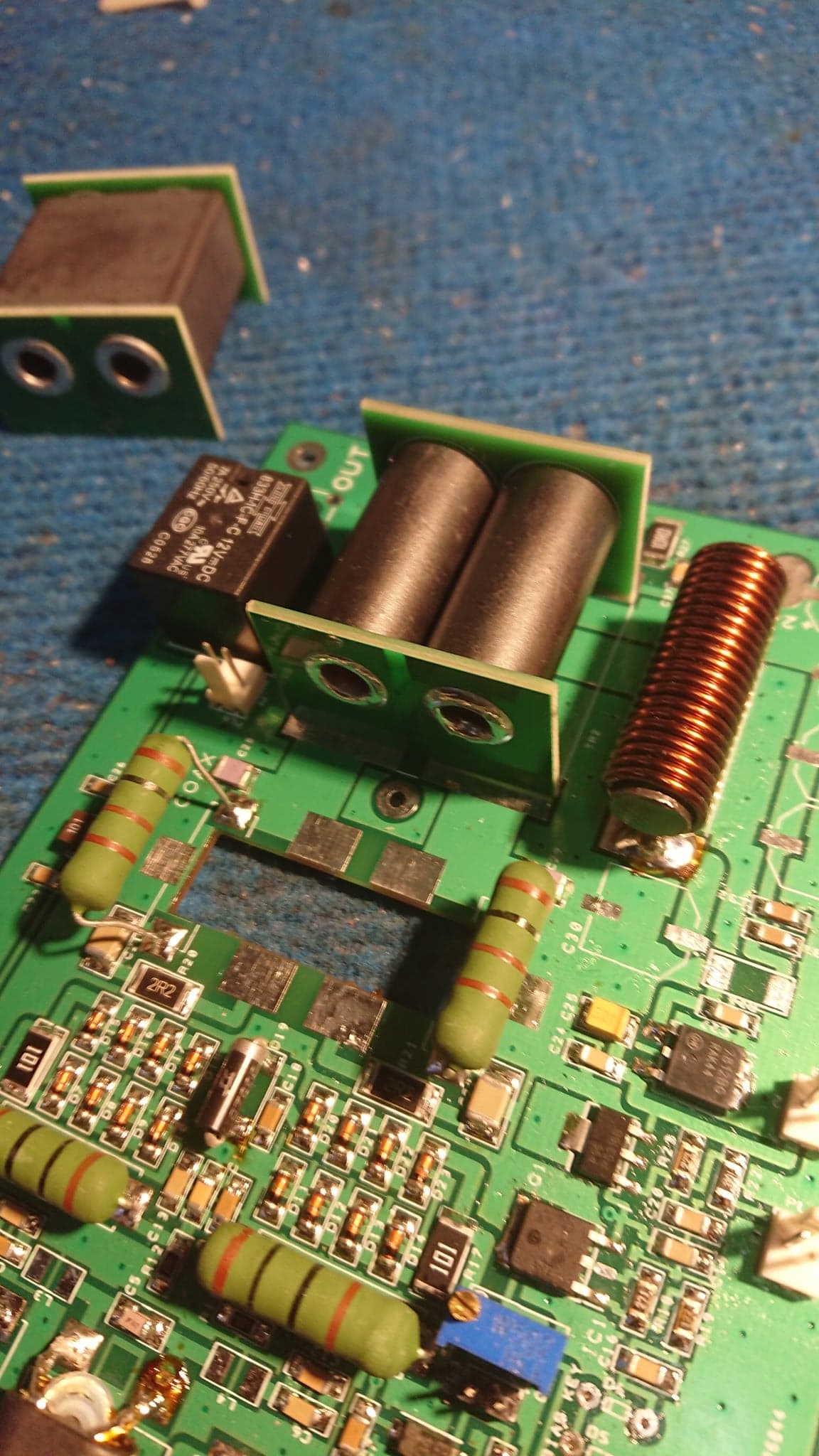

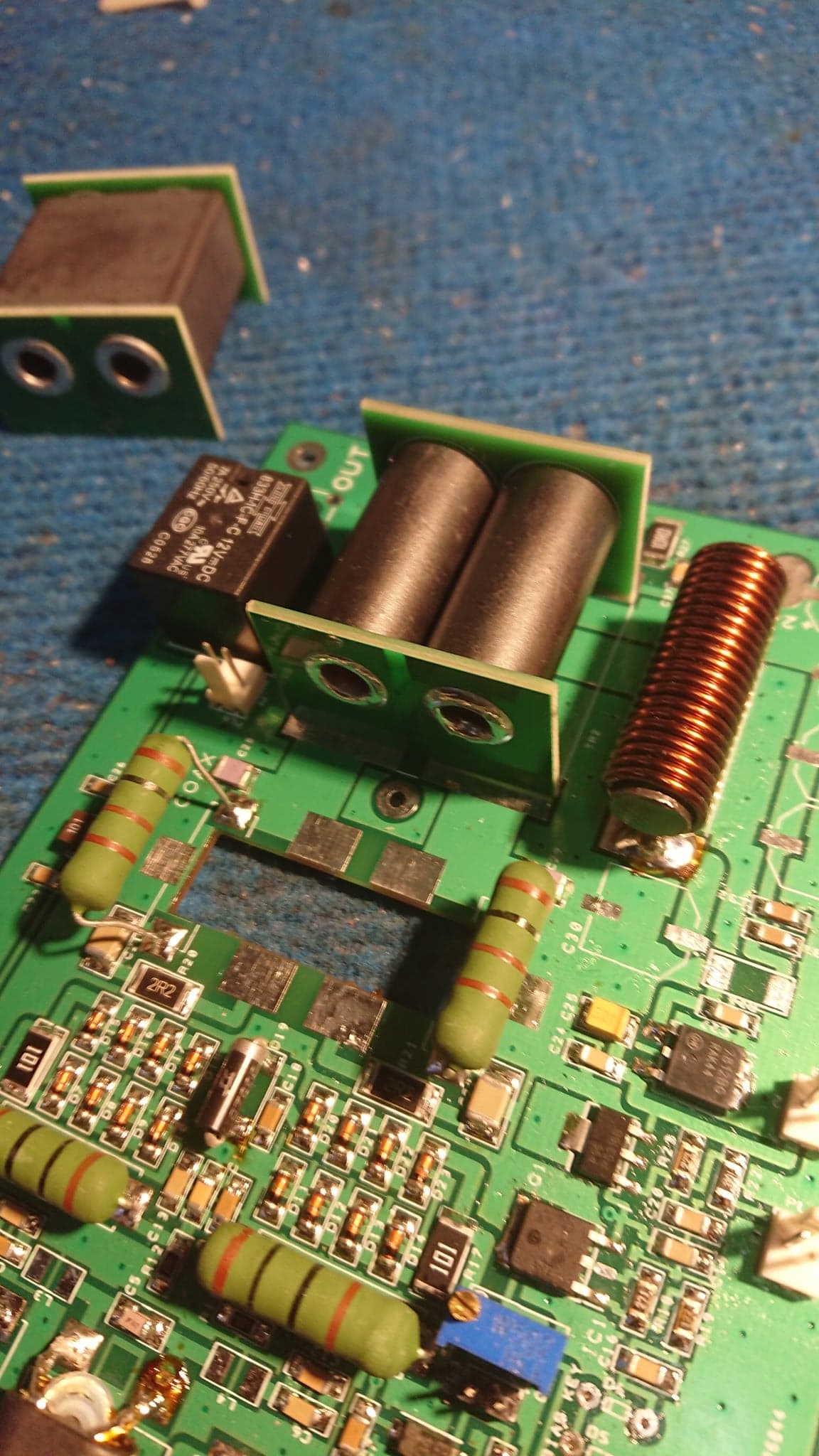

Jako, że nie mogę edytować postu #13 i zmienić załączników podsyłam jeszcze poprawiony schemat Protect module. Jest on w 100% zgodny z płytką, którą otrzymali koledzy. Wszytko wychodzi teraz przy składaniu do kupy wzmacniacza, a nie wiem jakim cudem w poście 13 zaplątała się jakaś jego starsza wersja. Przepraszam za jakość zdjęć, ale opcja Makro to nie jest mocna strona mojego telefonu. Rezygnuję jednak z mocowania płytki Protect bezpośrednio w złączu na płytce PA. Doszedłem do wniosku, że aby dostać sie do niej po złożeniu wzmacniacza lub odłączyć od niej wtyki z przewodami trzeba będzie rozkręcać połowę układu. Jest na niej miejsce, aby wywiercić otwór 3,2 mm pod śrubkę i zamocować ją na tulejce dystansowej 5 mm w dowolnym miejscu obudowy. Przewidziałem dodatkowe otwory na górze krótszych ścianek boksu ekranującego stopień PA nad radiatorem. Tam będzie dostępna już po zdjęciu pokrywy górnej i co ważne pod ręką będą wszystkie złącza z kabelkami, które do niej przychodzą. Jest tam wystarczająco dużo miejsca, bo wentylator zajmuje tylko 92 mm długości radiatora

Mea Culpa. Moje wcześniejsze dywagacje odnośnie różnych wariantów podłączenia płytki Auto-manual biorą raczej w łeb. Rozwiązaniem tego kłopotu byłby dodatkowy przełącznik na płycie czołowej. Ponieważ postanowiłem wcześnie, że go tam nie będzie, a projekt obudowy jest już skończony dorzucam najbardziej rozsądny, moim zdaniem schemat podłączenia płytki Auto-Manual. Trzeba wykonać kynarem crosy pomiędzy pinami gniazd J2 i J3 (jak na schemacie). Opcja Auto będzie nam jednak brała 100 mA na zasilanie przekaźników. W opcji Manual przełączanie odbywa się bez poboru prądu.

P.S. - podmieniłem schemat Protect module na bardziej czytelny.

Podrzucam również link do zastosowanego przełącznika obwodów LPF:

https://allegro.pl/oferta/przelacznik-ob...7899332505

Na fotkach poniżej obie strony płytki Protect, skrosowana płytka Auto-Manual i płytka Bypass z polutowanymi gniazdami SMA.

Co nagle to po diable. Na zdjęciu poniżej prostszy i przyjemniejszy sposób wykonania crosów na płytce Auto-manual.

W związku z zapytaniami o rozmiar zasilacza odpowiadam, iż przy założonej wielkości obudowy, która jest rozmiarów Husarka DSP (szerokość, wysokość) i konieczności upakowania ekranującego boxu z płytką PA oraz płytki LPF jedynym rozwiązaniem jest zastosowanie zasilacza 24 V 360W w wersji slim ustawionego wzdłużnie na boku jego obudowy. Projekt obudowy jest wykonany pod zasilacz jak z poniższego linku:

https://allegro.pl/oferta/zasilacz-led-2...7091308556

Ponieważ prototypowa wersja obudowy okazala się ciut za płytka projekt poszedł do poprawki. Płyty przednia i tylna zrobione z aluminium kilka dni temu pojechały do grawerki. Mam nadzieję, że lada moment wrócą zrobione. Na jutro rano mam obiecany odbiór ,,podłogi" - pokrywę już mam. Jak tylko będę miał komplet blach zaczynam składanie i dokumentację fotograficzną tego procesu.

Wrzucam kilka fotek. Lokalizacja zasilacza, podstawa wzmacniacza z zamocowanymi stopkami, zamocowanie końcówek oczkowych pod punkty masowe. Ustalaliśmy w firmie, że blachy od wewnątrz nie będą malowane, ale się Panom przy komorze zapomniało chyba. Mam nadzieję, że następne egzemplarze będą już bez farby wewnątrz. W każdym razie zdarłem nieco farby, aby podkładki oczkowe miały połączenie z blachą. Do jednej z nich idzie masa od strony pierwotnej zasilacza, a druga przyda się jako punkty masowe w okolicach gniazd koncentrycznych na tylnej ścianie. Można i chyba nawet trzeba je również dać bezpośrednio pod jedną ze śrub mocujących oba gniazda koncentryczne. Podkładki oczkowe dobrze będzie również założyć pod tulejki dystansowe w kilku innych miejscach, np. przy mocowaniu do obudowy tulejek dystansowych 40 mm do mocowania zasilacza i 25 mm do mocowania płytki LPF. Tulejki musiałem wczoraj wieczorem zakupić na Allegro, bo stwierdziłem ze zgrozą, że nie posiadam takich długości - dlatego nie ma ich jeszcze na zdjęciach. W każdym razie gdzie się da będę dawał podkładki oczkowe. Masę dobrze jest mieć zawsze ,,pod ręką". Na początku przyszłego tygodnia wracają z grawerni płyty przednia i tylna oraz wspomniane tulejki dystansowe i wówczas pudełko zacznie nabierać wyglądu. Stopki przednie made in SP9SNC, a tylne zakupione na znanym poralu aukcyjnym. Przy zastosowaniu takich jak z linku wzmacniacz stoi niemal idealnie poziomo przy złożonych stopkach przednich.

https://allegro.pl/oferta/nozka-gumowa-9...6900493182